Один із перспективних напрямків, на який зараз звертають увагу багато людей – 3D друк металом, ціна на яку є доступною. Аргументувати популярність цього методу досить легко. Справа в тому, що в даний час це одна з найперспективніших галузей, яка досить скоро зможе замінити варіанти прототипування. Великим плюсом є матеріал, який використовується для створення моделей. Не виключено, що незабаром такі принтери будуть на базах і будівельних майданчиках, але поки що варто розібратися з їхніми видами та принципом роботи.

3D принтер, друк металом, який виробляє згідно з технологіями, може виготовити практично будь-яку фігуру, на яку є тривимірна модель.

Як відбувається сама робота?

Зараз найчастіше проводиться 3D друк сталлю, відбувається за рахунок того, що використовуються як лазерні, так і струменеві принтери. В обох випадках йде накладка маси шар за шаром, завдяки яким створюватиметься бажаний об'єкт. Після цього досить жорстка модель «виростатиме» на спеціальній платформі для побудови. Зараз виділяється селективне лазерне спікання, електронно-променева плавка та струменеве моделювання методом наплавлення. Кожен із цих варіантів буде відрізнятися, їх найкраще використовувати у певних галузях.

Безумовно, моделі, які створюються з металу, а не із пластику, будуть міцнішими, мають більшу кількість конструктивних рішень. До того ж надалі створювані деталі можна без проблем використовувати на практиці, запускати у виробництво як пробний варіант. Можна сказати, що 3D друк титаном або сталлю може прискорити багато процесів у виробництві, допомогти уникнути великої кількості помилок.

З чого виходитиме ціна виробу?

Найчастіше вартість моделі базуватиметься на 3 показниках:

- Параметри. Сюди входять розміри та обсяг.

- Швидкість виконання замовленого виробу.

- Вид металу, який використовується для виготовлення деталей, а також кількість обробок після створення.

Ціна на матеріал може змінюватись. Найкраще уточнювати її безпосередньо у фірми, але зазвичай один кубічний сантиметр з нержавіючої сталі обходиться приблизно в 550 руб. Стандартний часдля створення моделі може становити від 15 до 1 місяця.

За бажанням замовника може використовуватися титан, нержавіюча або вуглецева сталь. Застосовуються й індивідуальні метали, склад яких озвучується фахівцям. Проводиться і 3D друк деталей із металів за кордоном.

Ці філаменти містять значний відсоток металевих порошків, але й достатньо пластику - для друку за низької температури будь-яким 3D-принтером. У той же час вони містять достатню кількість металу, щоб відповідно виглядати, відчуватися і мати вагу близьку до ваги металевого предмета.

Вироби з філаменту, що містить залізо, навіть покриваються іржею в певних умовах, що додає правдоподібності, а от проіржавіти наскрізь і зіпсуватися від цього не зможуть - і в цьому їхня перевага перед справжніми металевими предметами.

Плюси таких матеріалів:

- Унікальний зовнішній виглядроздруківка

- Ідеально підходить для біжутерії, статуеток, предметів домашнього вжитку та декору.

- Висока міцність

- Дуже мала усадка під час охолодження

- Стіл, що підігрівається, не обов'язковий

- Низька гнучкість виробів залежить від конструкції роздруківки.

- Не вважається безпечним при контакті з їжею

- Вимагає тонкого налаштуваннятемператури сопла та швидкості подачі філаменту

- Необхідна постобробка виробів - шліфування, полірування

- Швидке зношування сопла екструдера - філамент з металом дуже абразивний, у порівнянні зі звичайними матеріалами

3D-друк металом у промисловості

Якщо ви хочете придбати 3D-принтер, що друкує справжнім металом, для використання на підприємстві, то тут для вас дві новини - хороша і погана.

Хороша новина полягає в тому, що їхній асортимент досить широкий і продовжує розширюватися - можна буде вибрати такий апарат, який відповідає будь-яким технічним вимогам. Далі у статті можна переконатися у цьому.

Погана ж новина одна – ціни. Вартість професійних принтерів, що друкують металом, починається десь від $200000 і зростає до нескінченності. Крім того, навіть якщо ви оберете та придбаєте найдешевший з них, окремим ударом стане покупка розхідників, планове обслуговування із заміною вузлів, ремонт. Не забуваємо і про персонал, і витрати на постобробку виробів. А на стадії підготовки до друку знадобиться спеціальне ПЗ і люди, які вміють поводитися з ним.

Якщо ви готові до всіх цих витрат і труднощів – читайте далі, ми представимо кілька дуже цікавих зразків.

3D-друк металом - застосування

У деяких промислових секторах використовують металеві 3D-принтери, вони стали невід'ємною частиною виробничого процесу, про що звичайний споживач може і не підозрювати:

Найбільш поширеним прикладом є медичні імпланти та стоматологічні коронки, мости, протези, які вже вважаються найоптимальнішим варіантом для пацієнтів. Причина: Вони можуть бути швидше та дешевше виготовлені на 3D-принтері та адаптовані до індивідуальних потреб кожного пацієнта.

Другий приклад, що так само часто зустрічається: ювелірна справа. Більшість великих виробників поступово переходить від 3D-друку форм і восковок до безпосереднього 3D-друку металом, а друк із титану дозволяє ювелірам створювати вироби неможливого раніше дизайну.

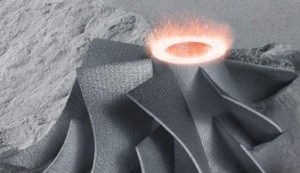

Крім того, аерокосмічна промисловість стає все більш залежною від 3D-друкованих металевих виробів. Ge-AvioAero в Італії – перша у світі повністю 3D-друкарська фабрика, яка випускає компоненти для реактивних двигунів LEAP.

Наступна галузь використовує 3D-принтери по металу – автопром. BMW, Audi, FCA вже серйозно розглядають застосування технології у серійному виробництві, а не лише у прототипуванні, де вони використовують 3D-друк вже багато років.

Здавалося б – навіщо винаходити велосипед? Але і тут 3D-друк металом знайшла застосування. Вже кілька років виробники велосипедних компонентів та рам застосовують 3D друк. Не тільки у світі, а й у Росії це набуло поширення. Виробник ексклюзивних велосипедів Triton закінчує проект із 3D-друкарським елементом титанової рами, що дозволило знизити її вагу без шкоди міцності.

Але перш ніж 3D-друк металами справді захопить світ, необхідно буде подолати кілька серйозних проблем. Насамперед - це висока вартість та низька швидкість виробництва великих серій цим методом.

3D-друк металом - технології

Багато що можна сказати про застосування друкуючих металом 3D-принтерів. Є своя специфіка, але основні питання такі самі, як і з будь-якими іншими 3D-принтерами: програмне забезпечення та апаратні обмеження, оптимізація матеріалів та друк кількома матеріалами. Ми не будемо говорити про програмне забезпеченнябагато, згадаємо лише, що найбільші видавці, такі як Autodesk, SolidWorks і SolidThinking - всі розробляють програмні продуктидля використання в об'ємному друку металами, щоб користувачі могли втілити в життя виріб будь-якої уявної форми.

У Останнім часомз'явилися приклади того, що 3D-деталі надруковані металом можуть бути настільки ж міцними, як традиційно вироблені металеві компоненти, а в деяких випадках і перевершують їх. Створені за допомогою DMLS вироби мають механічні властивості такі ж, як у цільнолитих аналогів.

Подивимося на наявні металеві технології 3D-друку:

Процес # 1: Пошарове сплавлення порошку

Процес 3D-друку металами, яким найбільші компанії користуються в наші дні, відомий як сплавлення або спікання порошкового шару. Це означає, що лазерний або інший високоенергетичний промінь сплавляє єдине ціле частинки рівномірно розподіленого металевого порошку, створюючи шари виробу, один за одним.

У світі є вісім основних виробників 3D-принтерів для друку металом, більшість із них розташовані в Німеччині. Їхні технології йдуть під абревіатурою SLM (вибіркове лазерне плавлення) або DMLS (пряме спікання металу лазером).

Процес # 2: Binder Jetting

Ще один професійний метод з пошаровим з'єднанням - склеювання частинок металу для подальшого випалу високотемпературної печі, де частинки сплавляються під тиском, складаючи єдине металеве ціле. Друкарська головка наносить сполучний розчин на порошкову підкладку пошарово, як звичайний принтерна аркуші паперу, після чого виріб вирушає у випал.

Ще одна схожа технологія, що відрізняється, в основі якої лежить FDM друк - замішування металевого порошку в металеву пасту. За допомогою пневматичної екструзії, 3D-принтер видавлює її, подібно до того, як будівельний 3D-принтер робить це з цементом, щоб сформувати 3D-об'єкти. Після того, як потрібну форму надруковано, об'єкти також спікають у печі. Цю технологію використовує Mini Metal Maker – можливо, єдиний більш-менш доступний 3D-принтер для друку металом ($1600). Додати вартість невеликої печі для випалу.

Процес # 3: Наплавлення

Можна подумати, що серед технологій друком металом відсутня схожа на звичайну FDM, проте це не зовсім так. Ви не зможете плавити металеву нитку в хот-енді свого 3D-принтера, а от великі виробникиволодіють такою технологією та користуються нею. Є два основні способи друкувати суцільнометалевим матеріалом.

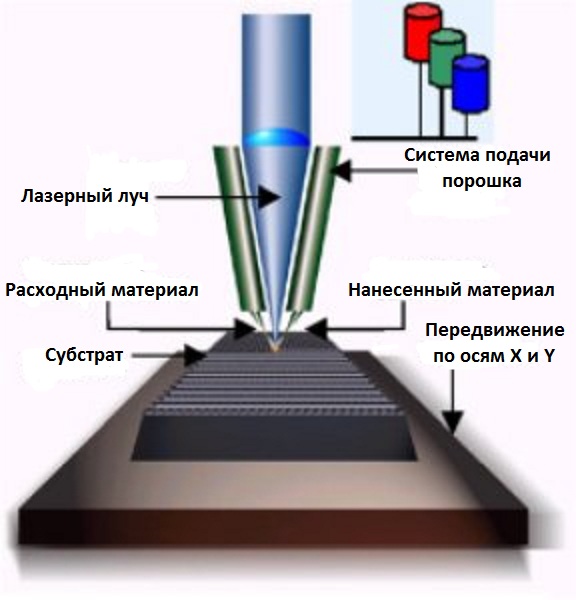

Один із них називається DED (Directed Energy Deposition), або лазерна наплавка. Він використовує лазерний промінь для сплавлення металевого порошку, який повільно вивільняється та осаджується з екструдера, формуючи шари об'єкта за допомогою промислового маніпулятора.

Зазвичай це робиться всередині закритої камери, однак, на прикладі компанії MX3D, ми бачимо можливість реалізації подібної технології у спорудженні справжнього повнорозмірного мосту, який має бути роздрукований у 2017 році в Амстердамі.

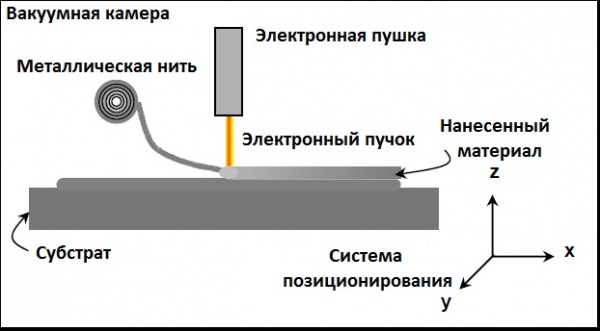

Інший називається EBM (Electron Beam Manufacturing - виробництво електронним променем), це технологія формування шарів із металевої сировини під впливом потужного електронного променя, з її допомогою створюють великі та дуже великі конструкції. Якщо ви не працюєте в оборонному комплексі РФ чи США, то навряд чи побачите цю технологію живцем.

Ще кілька нових, що тільки з'явилися технологій, які використовуються поки тільки їх творцями, представлена нижче - в розділі про принтери.

Використовувані метали

Ti - Титан

Чистий титан (Ti64 або TiAl4V) є одним з металів, що найчастіше використовуються для 3D-друку, і безумовно - одним з найбільш універсальних, так як він є одночасно міцним і легким. Він використовується як у медичній промисловості (у персоналізованому протезуванні), так і в аерокосмічній та автомобільній галузі (для виготовлення деталей та прототипів), та в інших областях. Єдина заковика - він має високу реакційну здатність, що означає - він може легко вибухнути, коли знаходиться у формі порошку, і обов'язково повинен застосовуватися для друку лише в середовищі інертного газу Аргону.

SS - Нержавіюча сталь

Нержавіюча сталь є одним із найдоступніших металів для 3D-друку. У той же час вона дуже міцна і може бути використана в широкому спектрі промислових і художніх виробництв. Цей тип сталевого сплаву, що містить кобальт і нікель, має високу пружність і міцність на розрив. 3D-друк нержавійкою використовується в основному лише у важкій промисловості.

Inconel - Інконель

Інконель – сучасний суперсплав. Він виробляється компанією Special Metals Corporation та є запатентованим товарним знаком. Складається, здебільшого, з нікелю та хрому, має високу жароміцність. Використовується в нафтовій, хімічній та аерокосмічній промисловості (наприклад: для створення розподільних форсунок, бортових "чорних ящиків").

Al - Алюміній

Через властиву йому легкість та універсальність, алюміній є дуже популярним металом для застосування в 3D-друку. Він зазвичай використовується у вигляді різних сплавів, складаючи їх основу. Порошок алюмінію вибухонебезпечний і застосовується у пресі серед інертного газу Аргону.

CoCr - Кобальт-хром

Цей металевий сплав має дуже високу питому міцність. Використовується як у стоматології – для 3D-друку зубних коронок, мостів та бюгельних протезів, так і в інших областях.

Cu - Мідь

За рідкісним винятком, мідь та її сплави - бронза, латунь - використовуються для лиття з використанням моделей, що випалюються, а не для прямого друку металом. Це тому, що їхні властивості далеко не ідеальні для застосування у промисловому 3D-друку, вони частіше використовуються в декоративно-ужитковому мистецтві. З великим успіхом вони додаються до пластикового філаменту - для 3D-друку на звичайних 3D-принтерах.

Fe - Залізо

Залізо та магнітний залізняк також, в основному, використовуються як добавка до PLA-філаменту. У великій промисловості чисте залізо рідко знаходить застосування, а сталі ми написали вище.

Au, Ag - Золото, срібло та інші дорогоцінні метали

Більшість сплавляючих шарів порошку 3D-принтерів можуть працювати з дорогоцінними металами, такими як золото, срібло та платина. Головне завдання при роботі з ними – переконатися в оптимальній витраті дорогого матеріалу. Дорогоцінні метали застосовуються у 3D-друку ювелірних та медичних виробів, а також при виробництві електроніки.

3D принтери друкують металом

# 1: Sciaky EBAM 300 - титановий прут

Для друку справді великих металевих конструкцій найкращим виборомбуде EBAM від Sciaky Цей апарат може бути будь-якого розміру на замовлення. Він використовується, в основному, в аерокосмічній та оборонній промисловості США.

Як серійну модель, Sciaky продає EBAM 300. Він має розмір робочої області зі сторонами 5791 х 1219 х 1219 мм.

Компанія стверджує, що EBAM 300 є одним із найшвидших комерційно доступних промислових 3D-принтерів. Конструкційні елементи літаків, виробництво яких за традиційними технологіями могло займати до півроку, тепер друкуються протягом 48 годин.

Унікальна технологія Sciaky використовує електронно-променеву гармату високої потужності для плавки титанового філаменту завтовшки 3мм зі стандартною швидкістю осадження близько 3-9 кг/год.

# 2: Fabrisonic UAM - ультразвуковий

Інший спосіб 3D-друку великих металевих деталей – Ultrasound Additive Manufacturing Technology (UAM – технологія ультразвукового адитивного виробництва) від Fabrisonic. Дітище Fabrisonic є триосьовим ЧПУ-верстатом, що має додаткову зварювальну головку. Металеві шари спочатку розрізають, а потім зварюють один з одним за допомогою ультразвуку. Найбільший 3D-принтер Fabrisonic - "7200", має об'єм складання 2 х 2 х 1,5 м.

# 3: Laser XLine 1000 – металевий порошок

Одним з найбільших, на ринку 3D-принтерів, що друкують за допомогою металевого порошку, довго був XLine 1000 виробництва Concept Laser. Він має область збирання розміром 630 х 400 х 500 мм, а місця займає як невеликий будинок.

Німецька компанія, що виготовила його, яка є одним з постачальників 3D-принтерів для аерокосмічних компаній-гігантів, таких як Airbus, нещодавно представила новий принтер- XLine 2000.

2000 має два лазери і ще більший обсяг збирання - 800 х 400 х 500 мм. Ця машина, яка використовує патентовану технологію LaserCUSING (тип селективного лазерного плавлення), може створювати об'єкти зі сплавів сталі, алюмінію, нікелю, титану, дорогоцінних металів та деяких чистих матеріалів (титану та сортових сталей).

Подібні машини є у всіх основних гравців на ринку 3D-друку металом: у EOS, SLM, Renishaw, Realizer і 3D Systems, а також у Shining 3D - компанії з Китаю, що стрімко розвивається.

# 4: M Line Factory – модульна 3D-фабрика

Робочий об'єм: 398,78 х 398,78 х 424,18 мм

Від 1 до 4 лазерів, 400 – 1000 Вт потужності кожен.

Концепція M Line Factory заснована на принципах автоматизації та взаємодії.

M Line Factory, від тієї ж Concept Laser, і працює за тією ж технологією, робить акцент не на розмірі робочої області, а на зручності виробництва - він є апаратом модульної архітектури, який поділяє виробництво на окремі процеси таким чином, що ці процеси можуть відбуватися одночасно, а чи не послідовно.

Ця нова архітектураскладається з 2 незалежних вузлів машини:

M Line Factory PRD (Production Unit – виробнича одиниця)

Production Unit складається з 3-х типів модулів: модуль дозування, друкарський модуль та модуль переповнення (лоток для готової продукції). Усі вони можуть бути індивідуально активовані та не утворюють одну безперервну одиницю апаратури. Ці модулі транспортуються через систему тунелів усередині машини. Наприклад, коли порошок подається, порожній модуль зберігання порошку може бути автоматично замінений на новий, без переривання процесу друку. Готові деталі можуть бути переміщені за межі машини та негайно автоматично замінюються на наступні завдання.

M Line Factory PCG (Processing Unit – процесингова одиниця)

Це незалежний блок обробки даних, який має вбудовану станцію просіювання та підготовки порошку. Розпакування, підготовка до наступного завдання друку та просіювання відбуваються у замкнутій системі, без участі оператора.

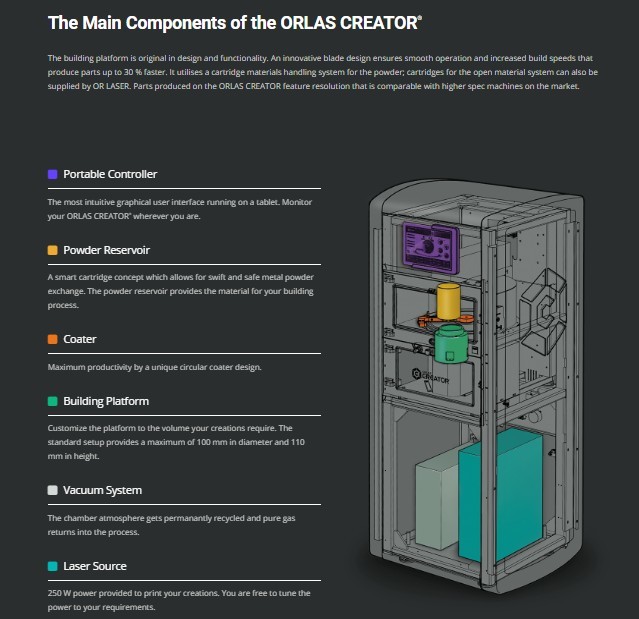

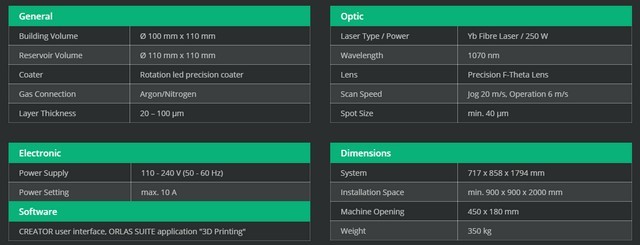

# 5: ORLAS CREATOR - 3D-принтер готовий до роботи

Творці ORLAS CREATOR позиціонують цей 3D-принтер як максимально доступний, простий у користуванні і готовий до роботи, що не вимагає встановлення жодних додаткових комплектуючих та програм сторонніх виробників, здатний друкувати прямо з файлу комплектної CAD/CAM їхньої власної розробки.

Всі необхідні компоненти встановлені в відносно компактному корпусі, якому потрібний простір 90х90х200 см. Багато місця він не займе, хоч і виглядає переконливо, та й важить 350 кг.

Як можна зрозуміти з наведеної виробником таблиці, металевий порошок спікається лазерною системою, що обертається, шарами 20-100 мкм товщиною і з розміром "пікселя" всього в 40 мкм, в атмосфері азоту або аргону. Підключити його можна до звичайної побутової електромережі, якщо ваше проведення витримає навантаження в 10 ампер. Що, втім, не перевищує вимог середньої пральної машини.

Потужність лазера – 250 Ватт. Робоча область становить циліндр 100 мм у діаметрі та 110 у висоту.

# 6: FormUp 350 - Powder Machine Part Method (PMPM)

FormUp 350, що працює в системі Powder Machine Part Method (PMPM), створений компанією AddUp – спільним проектом Fives та Michelin. Це найновіший апарат для 3D-друку металами, вперше представлений у листопаді на Formnext2016.

Принцип роботи у цього 3D-принтера той самий, що й у наведених вище колег, але його головна особливість в іншому - вона полягає у його включеності до PMPM.

Принтер призначений саме для промислового використання в режимі 24/7 і розрахований саме на такий темп роботи. Система PMPM включає контроль якості всіх комплектуючих і матеріалів, на всіх стадіях їх виробництва та розповсюдження, що повинно гарантувати стабільно високі показникиякості роботи, у чому у Мішлена величезний багаторічний досвід.

Технологія Зака Вейдера MagnetoJet заснована на вивченні магнітної гідродинаміки, а конкретніше – можливості керувати розплавленим металом за допомогою магнітних полів. Суть розробки в тому, що з розплавленого алюмінію формується крапля строго контрольованого розміру, цими краплями здійснюється друк.

Розмір такої крапельки – від 200 до 500 мікрон, друк відбувається зі швидкістю 1000 крапель на секунду. Робоча область принтера: 300 мм х 300 мм х 300 мм

Робочий матеріал: Алюміній та його сплави (4043, 6061, 7075). І, нехай поки це тільки алюміній, але принтер у 2 рази швидше порошкових і до 10 разів дешевший.

У 2018 році планується випуск Mk2, він буде оснащений 10 голівками, що має дати приріст швидкості друку в 30 разів.

# 9: METAL X - ADAM - атомна дифузія

Компанія Markforged представила нову технологію 3D-друк металом - ADAM, і 3D-принтер працюючий за цією технологією - Metal X.

ADAM (Atomic Diffusion Additive Manufacturing) – технологія атомної дифузії. Друк проводиться металевим порошком, де частинки металу покриті синтетичною речовиною, що видаляється після друку, дозволяючи металу з'єднатися в єдине ціле.

Головна перевага технології - відсутність необхідності застосування надвисоких температур безпосередньо в процесі друку, а значить - відсутність обмежень щодо тугоплавкості матеріалів, що використовуються для друку. Теоретично, принтер може створювати 3D-моделі із надміцних інструментальних сталей - зараз він уже друкує нержавійкою, а в розробці титан, інконель та сталі D2 і A2.

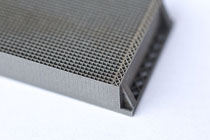

Технологія дозволяє створювати деталі зі складною внутрішньою структурою, такою як у бджолиних стільниках або пористих тканинах кісток, що важко при інших технологіях 3D-друку, навіть для DMLS.

Розмір виробів: до 250мм х 220мм х 200мм. Висота шару – 50 мікрон.

Того дивися, скоро можна буде роздрукувати якісний ніж - з нуля, за пару годин, надавши йому будь-який самий хитромудрий дизайн.

Хочете більше цікавих новин зі світу 3D-технологій?

3D-друк металами можна вважати одним із найбільш привабливих та технологічно складних напрямів адитивного виробництва. Спроби друкування металами робилися з ранніх днів розвитку технологій 3D-друку, але в більшості випадків упиралися в технологічну несумісність. У цьому розділі ми розглянемо технології, випробувані для друку композитними матеріалами, що містять метали, так і чистими металами і сплавами.

Струменевий тривимірний друк (3DP)

Схема роботи тривимірних струменевих принтерів(3DP)Струменевий 3D-друк є не тільки одним із найстаріших методів адитивного виробництва, але й одним з найбільш успішних у плані використання металів як витратних матеріалів. Однак необхідно відразу ж пояснити, що ця технологія дозволяє створювати лише композитні моделі через технологічні особливості процесу. Фактично цей метод дозволяє створювати тривимірні моделі з будь-яких матеріалів, які можуть бути перероблені в порошок. Зв'язування порошку здійснюється за допомогою полімерів. Таким чином, готові моделі не можна назвати повноцінно "металевими".

У той же час, існує можливість перетворення композитних моделей на суцільнометалеві за рахунок термічної обробки з метою виплавлення або випалювання сполучного матеріалу та спікання металевих частинок. Отримані таким чином моделі не мають високої міцності через пористість. Збільшення міцності можливе за рахунок просочення отриманої суцільнометалевої моделі. Наприклад, можливе просочення сталевої моделі бронзою з отриманням міцнішої конструкції.

Отримувані подібним чином моделі, навіть з металевим просоченням, не використовуються як механічні компоненти через відносно низьку міцність, але активно використовуються в ювелірній та сувенірній промисловості.

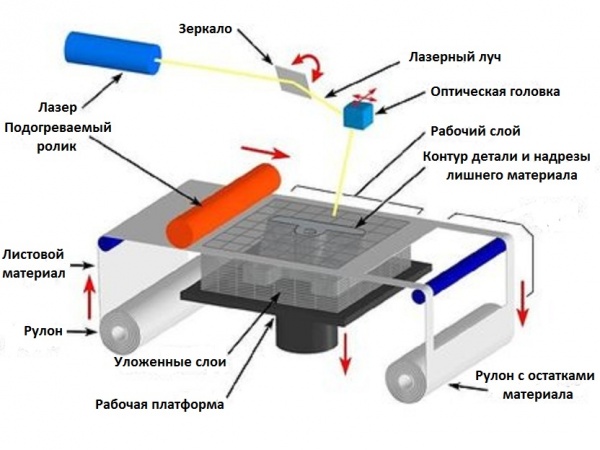

Друк методом ламінування (LOM)

Схема роботи 3D-принтерів, що використовують технологію ламінування (LOM)

3D-друк методом ламінування має на увазі послідовне нанесення тонких листів матеріалу з формуванням за рахунок механічного або лазерного різання та склеюванням для отримання тривимірної моделі.

Як витратний матеріал може використовуватися і металева фольга.

Отримувані моделі є повністю металевими, оскільки їх цілісність заснована на застосуванні клею, сполучного листи витратного матеріалу.

Плюсом даної технології є відносна дешевизна виробництва і висока візуальна схожість одержуваних моделей з суцільнометалевими виробами. Як правило, цей метод використовується для макетування.

Пошарове наплавлення (FDM/FFF)

Модель, виготовлена з BronzeFill до та після полірування

Найбільш популярний метод 3D-друку також не обійшов стороною спроби використання металів як витратні матеріали. На жаль, спроби друку чистими металами та сплавами на Наразіне призвели до значних успіхів. Використання тугоплавких металів натикається на цілком передбачувані проблеми з вибором матеріалів для конструкції екструдерів, які, за визначенням, повинні витримувати більш високі температури.

Друк легкоплавкими сплавами (наприклад, оловом), можлива, але не дає достатньо якісної віддачі для практичного застосування.

Таким чином, останнім часом увага розробників витратних матеріалів переключилася на композитні матеріали за аналогією струменевим друком. Типовим прикладом служить BronzeFill - композитний матеріал, що складається з термопластика (деталі не розголошуються, але, очевидно, використовується PLA-пластик) та бронзового порошку. Отримані моделі мають високу візуальну схожість з натуральною бронзою і навіть піддаються шліфування до глянцю. На жаль, фізичні та хімічні властивості готових виробів обмежені параметрами сполучного термопластика, що не дозволяє класифікувати такі моделі, як цільнометалеві.

Тим не менш, подібні матеріали можуть отримати практичне застосуванняне тільки у створенні макетів, сувенірів та предметів мистецтва, а й у промисловості. Так, експерименти ентузіастів показали можливість створення провідників та екрануючих матеріалів з використанням термопластиків із металевим наповнювачем. Розвиток цього напряму може уможливити друк електронних плат.

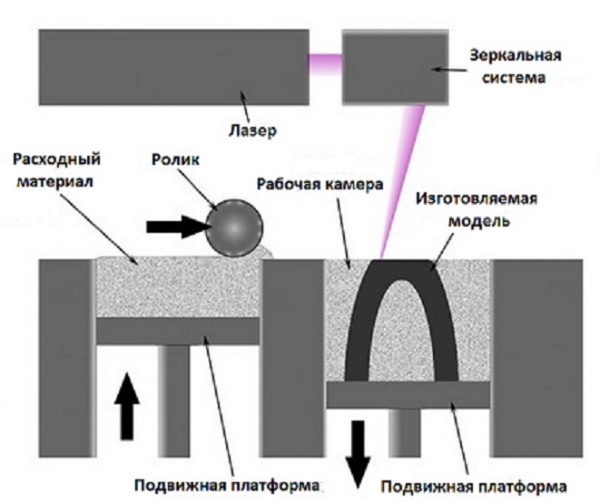

Вибіркове лазерне спікання (SLS) та пряме спікання металів (DMLS)

Найбільш поширений метод створення суцільнометалевих тривимірних моделей передбачає використання лазерних установок для спікання частинок металевого порошку. Ця технологіяназивається «вибірковим лазерним спіканням» або SLS. Варто відзначити, що SLS використовується не тільки для роботи з металами, але і термопластиками в порошковому вигляді. Крім того, металеві матеріали часто покриваються легкоплавкішими матеріалами для зниження необхідної потужності лазерних випромінювачів. У таких випадках готові металеві моделі вимагають додаткового спікання в печах та просочення для підвищення міцності.Різновидом технології SLS є метод прямого лазерного спікання металів (DMLS), орієнтований, як відомо з назви, працювати з чистими металевими порошками. Дані установки часто оснащуються герметичними робочими камерами, що наповнюються інертним газом для роботи з металами, схильними до оксидації – наприклад, з титаном. Крім того, DMLS-принтери в обов'язковому порядку застосовують підігрів витратного матеріалу до точки трохи нижче за температуру плавлення, що дозволяє економити на потужності лазерних установок і прискорювати процес друку.

Схема роботи SLS, DLMS та SLM установок

Процес лазерного спікання починається із нанесення тонкого шару підігрітого порошку на робочу платформу. Товщина шарів, що наносяться відповідає товщині одного шару цифрової моделі. Потім проводиться спікання частинок між собою та з попереднім шаром. Зміна траєкторії руху лазерного променя провадиться за допомогою електромеханічної системи дзеркал.

По завершенні креслення шару зайвий матеріал не видаляється, а служить опорою для наступних шарів, що дозволяє створювати моделі складної форми, включаючи навісні елементи, без побудови додаткових опорних структур. Такий підхід разом з високою точністю та дозволом дозволяє отримувати деталі, що практично не потребують механічної обробки, а також цілісні деталі рівня геометричної складності, недосяжного традиційними виробничими методами, включаючи лиття.

Лазерне спікання дозволяє працювати з широким асортиментом металів, включаючи сталь, титан, нікелеві сплави, дорогоцінні матеріали та ін Єдиним недоліком технології можна вважати пористість одержуваних моделей, що обмежує механічні властивості і не дозволяє досягти міцності на рівні литих аналогів.

Вибіркова лазерна (SLM) та електронно-променева плавка (EBM)

Незважаючи на висока якістьмоделей, одержуваних лазерним спіканням, їхнє практичне застосування обмежується порівняно низькою міцністю через пористість. Подібні вироби можуть бути використані для швидкого прототипування, макетування, виробництва ювелірних виробів та багатьох інших завдань, але малопридатні для деталей, здатних витримувати високі навантаження. Одним рішенням цієї проблеми стало перетворення технології прямого лазерного спікання металів (DMLS) у технологію адитивного виробництва методом лазерної плавки (SLM). Фактично, єдиною принциповою відмінністю цих методів є ступінь термічної обробки металевого порошку: технологія SLM заснована на повній плавці для отримання гомогенних моделей, що практично не відрізняються за фізичними та механічними властивостями від литих аналогів.

Приклад титанового імплантату, одержаного за допомогою технології електронно-променевої плавки (EBM)

Паралельним методом, який досяг чудових результатів, стала електронно-променева плавка (EBM). На даний момент існує лише один виробник, який створює EBM-принтери – шведська компанія Arcam.

EBM дозволяє досягати точності та дозволу, порівнянних з лазерною плавкою, але має певні переваги. Так, використання електронних гармат дозволяє позбавитися делікатних електромеханічних дзеркальних систем, що використовуються в лазерних установках. Крім того, маніпулювання електронними пучками за допомогою електромагнітних полів можливе на швидкостях, незрівнянних вищих у порівнянні з електромеханічними системами, що разом із збільшенням потужності дозволяє досягти підвищеної продуктивності без суттєвого ускладнення конструкції. В іншому ж конструкція SLM і EBM-принтерів схожа з установками для лазерного спікання металів.

Можливість роботи з широким діапазоном металів і сплавів дозволяє створювати дрібні партії спеціалізованих металевих деталей, що практично не поступаються зразкам, що отримуються за допомогою традиційних методів виробництва. При цьому відсутня необхідність створення додаткових інструментівта інфраструктури – таких як, ливарні форми та печі. Відповідно, можлива значна економія при прототипуванні чи дрібносерійному виробництві.

Установки для лазерної та електронно-променевої плавки успішно використовуються для виробництва таких предметів як ортопедичні титанові протези, лопатки газових турбін та форсунки реактивних двигунів серед інших.

Пряма лазерна адитивна побудова (CLAD)

Схема роботи установок, що використовують технологію CLAD

Не так технологія 3D-друку, як технологія «3D-ремонту». Технологія застосовується виключно на промисловому рівні через складність і відносно вузьку спеціалізацію.

В основі CLAD лежить напилення металевого порошку на пошкоджені деталі з негайним наплавленням за допомогою лазера. Позиціювання « друкованої головки» здійснюється по п'яти осях: до переміщення в трьох площинах, головка має здатність змінювати кут нахилу і повертатися навколо вертикальної осі, що дозволяє працювати під будь-яким кутом.

Подібні пристрої найчастіше використовуються для ремонту великогабаритних виробів, включаючи виробничий шлюб. Наприклад, установки французької компанії BeAM використовуються для ремонту авіаційних двигунів та інших складних механізмів.

Повноцінні установки CLAD передбачають використання герметичної робочої камери з інертною атмосферою для роботи з титаном та іншими металами та сплавами, що піддаються оксидації.

Довільна електронно-променева плавка (EBF?)

Схема роботи EBFȝ принтерів

Технологія, що розробляється фахівцями НАСА для застосування в умовах невагомості. Оскільки відсутність гравітації робить роботу з металевими порошками практично неможливою, технологія EBFȝ передбачає використання металевих ниток.

Процес побудови схожий на 3D-друк методом пошарового наплавлення (FDM), але з використанням електронно-променевої гармати для плавки витратного матеріалу.

Дана технологія дозволить створення металевих запасних частин на орбіті, що дозволить суттєво скоротити витрати на доставку частин та забезпечить можливість швидкого реагування на позаштатні ситуації.

Металеві порошки – найміцніший матеріал для 3D-друку. Вироби, створені на металевих 3D принтерах, за багатьма параметрами перевершують аналоги, вироблені за допомогою традиційних технологій (лиття, прокатка та ін.).

Основні характеристики виробів із металевого порошку

- Підвищена міцність

- Будь-яка геометрія

- Великий вибір металів та їх сплавів

- Шорсткі поверхні

- Відсутність напруженості металу

- Будь-яка пост-обробка

- Матеріал підтримки використовується для повторного друку

Технології 3D-друку металом

Selective Laser Melting (SLM)- селективне сплавлення порошкового матеріалу за допомогою лазера, найпопулярніша технологія 3D-друку металами. Використовується в 3D-принтерах по металу компаній SLM Solutions та Realizer. Докладніше про технологію SLM читайте.

Direct Metal Printing (DMP)- аналог технології SLM, що використовується у 3D-машинах серії ProX компанії 3D Systems.

Electron Beam Melting (EBM)- спікання металевих порошків під впливом електронно-променевої гармати. Застосовується в 3D-принтерах компанії Arcam.

Види металевих порошків для 3D-друку

Титан.Високоміцний біосумісний матеріал, що застосовується в медицині, авіабудуванні, машинобудуванні, промисловості. .

Інструментальна та нержавіюча сталь.Різні сплави сталі – найпоширеніші матеріали для 3D-друку. Вони служать для вирішення широкого кола завдань у різних сферах, стійкі до корозії, мають підвищену міцність і зносостійкість. .

Алюміній та його сплави.Легкий сплав, що має нижчу щільність, ніж інші метали для 3D-друку. Має хороші легуючі властивості та електропровідність. Використовується в автомобілебудуванні, аерокосмічній галузі, промисловості. .

Кобальт-хром.Стійкий до корозії біосумісний матеріал. Має високу міцність, використовується в медицині та стоматології, а також галузях з високими температурами.

Нові технології та прилади вже ні в кого не викликають особливого захоплення, щороку на ринку з'являється щось нове та оригінальне. Також сталося і з 3D-принтером. Є багато його різновидів, кожен з них працює з різними матеріалами. Але підприємців та людей, які збираються організувати своє виробництво, зацікавив 3Д принтер, що працює по металу.

Цей новий зручний прилад може стати чудовим вибором для організації свого бізнесу. Купивши невелику домашню модель, можна розпочати виробництво поодиноких замовлень, а потім розвернутися і вийти на масштабніше виробництво. Але давайте про все по порядку.

Різновиди принтерів

Ультрасучасні принтери з тривимірним друком, здатні творити з матеріалами різної фактури. Але останнім часом більшість приладів ґрунтується на роботі, в якій видатковою сировиною є метал у вигляді порошку. 3D принтер друкує тільки метал ділитися на три основні типи:

- Струменевий. Він створює прототипи з металів, таких як свинець чи олово.

- Тривимірний, що працює на основі металевого порошку, з ефектом склеювання. Подібні пристрої друкують прототип, його далі потрібно піддати випалу, але створювана ним продукція не відрізняється хорошими властивостями якості.

- Лазерний 3D принтер, що робить друк металом. Ці деталі найчастіше використовують на підприємствах великого масштабу, і ціна у них немаленька.

Кожна з описаних моделей має свої плюси та мінуси, але найкращим все-таки вважається лазерний. В даний час можна придбати модель, яка видає прототипи відмінної якостіта у невеликих кількостях. У таблиці нижче наведено кілька принтерів, які випускають продукцію гарної якості.

З будь-якого з описаних вище варіантів можна розпочати свою справу. Ті моделі, що дешевше не відрізняються якістю продукції від дорогих. Кожна модель виробляє друк металом, яке застосовують у кількох технологіях.

Види технологій для 3D друку

Кожна з існуючих технологій по-своєму хороша. Яку ж вибрати для початку справи, щоб почати різкий старт і за короткий час заробити на хороший 3D принтер? У таблиці нижче описані усі процеси, де використовують метал у вигляді порошку.

| Назва технології | Принцип роботи |

| SLS | У перекладі означає селективне спікання лазером, під час цього процесу можна створювати мінімальну кількість продукції. |

| SLM | Ця технологія означає селективний напрямок частинок металу за допомогою лазера, вони піддаються плавленню та зварюванню, після цього виходить дуже жорстка основа. Цей процес ведеться у вакуумній камері, заповненій усередині газом. |

| EBM | А ця технологія означає електронно-променеву плавку металевого порошку, під впливом електронних променів він розплавляється. За допомогою даної технології випускаються моделі, які застосовують у медицині, аерокосмічній промисловості та при будові автомобілів. |

Тепер варто уважно розглянути кожну технологію докладніше, щоб точно визначитися, яким має бути домашній 3D принтер, який друкує по металу. Кожна технологія має свої плюси, але й мінуси також є. Тільки розібравшись у кожній з них, можна зробити раціональний вибір, який дозволить з малим бюджетом придбати хорошу і зручну в роботі модель.

SLS. Вибіркове лазерне спікання створюється з урахуванням лазерних випромінювачів високої потужності. Під час роботи всі частинки металу спікаються і в результаті виходить 3D прототип. Але також спікання може проводитися без використання компонентів, що допомагають зв'язці. Прототип виготовляється шарами: спочатку він занурюється у фотополімерну смолу, потім наноситься порошок, а на комп'ютері вказується які місця повинні оброблятися лазерним променем.

Під час друку порошком залишаються відсіви, їх можна використовувати і надалі як підтримуюча поверхня для створення інших моделей. Подібний підхід дозволить здешевити друк. Але є в даної технології і мінус – структура продукції пориста, тому вимагає подальшої обробки, під час якої буде підвищена щільність.

Дешевий 3D принтер, який друкує по металу sPro 140 або sPro 230 – це чудовий вибір для початку бізнесу. Ці дві моделі створюють друк за технологією SLS і здатні зробити навіть мініатюрні деталі, до того ж вони будуть деталізовані. Також під час друку на них всі матеріали витрачаються економно.

SLM. Ця технологія має на увазі плавку за допомогою металевого порошку під впливом лазерного променя. Платформа, на яку наноситься матеріал, повільно опускається, формуючи таким чином шари 3D деталі. Якщо вибирати принтер із цієї моделі, то найкращим вибором стане Pro. X100 – це міні-модель. З її допомогою можна створити хімічно чисті прототипи з металу та кераміки.

Принтер, що друкує за цією технологією, коштує недешево, але при цьому здатний створити дуже хороші та якісні моделі, він стане чудовим вибором у разі розширення бізнесу, а ось для початку своєї справи коштує дорого.