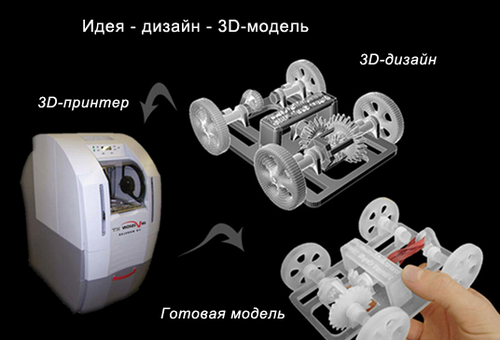

Jedno od obećavajućih područja na koje mnogi ljudi sada obraćaju pozornost je 3D ispis metala, čija je cijena pristupačna. Razlog popularnosti ove metode vrlo je jednostavan. Činjenica je da je ovo trenutno jedna od najperspektivnijih industrija, koja će uskoro moći zamijeniti mogućnosti izrade prototipova. Veliki plus je materijal koji se koristi za izradu modela. Moguće je da će se takvi pisači uskoro naći u bazama i gradilištima, ali za sada je vrijedno razumjeti njihove vrste i načela rada.

3D printer, koji proizvodi metalni tisak prema tehnologiji, može proizvesti gotovo svaku figuru za koju postoji trodimenzionalni model.

Kako nastaje sam rad?

U današnje vrijeme 3D ispis se najčešće izvodi čelikom, a to je zbog činjenice da se koriste i laserski i inkjet printeri. U oba slučaja, masa se nanosi sloj po sloj, zahvaljujući čemu će se stvoriti željeni objekt. Nakon toga će prilično čvrst model "narasti" na posebnoj platformi za izgradnju. Trenutačno se razlikuju selektivno lasersko sinteriranje, taljenje elektronskim snopom i inkjet modeliranje taloženog taloženja. Svaka od ovih opcija bit će drugačija i najbolje ih je koristiti u određenim industrijama.

Naravno, modeli koji su izrađeni od metala, a ne od plastike, bit će jači i imati veći broj dizajnerskih rješenja. Osim toga, stvoreni dijelovi u budućnosti se mogu bez problema koristiti u praksi i staviti u proizvodnju kao probna verzija. Možemo reći da 3D ispis titanom ili čelikom može ubrzati mnoge procese u proizvodnji i pomoći u izbjegavanju velikog broja grešaka.

Na čemu će se temeljiti cijena proizvoda?

Najčešće će se trošak modela temeljiti na 3 pokazatelja:

- Mogućnosti. To uključuje veličinu i volumen.

- Brzina izvršenja naručenog proizvoda.

- Vrsta metala koji se koristi za izradu dijelova, kao i broj tretmana nakon izrade.

Cijena materijala može varirati. Najbolje je to provjeriti izravno s tvrtkom, ali obično jedan kubični centimetar nehrđajućeg čelika košta otprilike 550 rubalja. Standardno vrijeme za izradu modela može trajati od 15 dana do 1 mjeseca.

Po želji kupca može se koristiti titan, nehrđajući ili ugljični čelik. Također se koriste pojedinačne legure, čiji se sastav objavljuje stručnjacima. 3D ispis metalnih dijelova izvodi se i u inozemstvu.

Ovi filamenti sadrže značajan postotak metalnog praha, ali i dovoljno plastike – za ispis na niskim temperaturama s bilo kojim 3D printerom. U isto vrijeme, sadrže dovoljno metala da izgledaju, opipaju i teže približno poput metalnog predmeta.

Proizvodi izrađeni od filamenta koji sadrže željezo pod određenim uvjetima čak postaju zahrđali, što dodaje vjerodostojnost, ali ne mogu prohrđati i zbog toga se pokvariti - i to je njihova prednost u odnosu na stvarne metalne predmete.

Prednosti takvih materijala:

- Jedinstvena izgled ispisi

- Idealno za bižuteriju, figurice, predmete za kućanstvo i dekor

- Velika snaga

- Vrlo malo skupljanje tijekom hlađenja

- Grijani stol nije obavezan

- Niska fleksibilnost proizvoda, ovisi o dizajnu tiska

- Ne smatra se sigurnim u dodiru s hranom

- Zahtijeva fino podešavanje temperature mlaznice i brzine dodavanja niti

- Potrebna je naknadna obrada proizvoda - brušenje, poliranje

- Brzo trošenje mlaznice ekstrudera - filament s metalom vrlo je abrazivan u usporedbi s konvencionalnim materijalima

Metalni 3D ispis u industriji

Ako želite kupiti 3D printer koji ispisuje pravi metal za korištenje u poduzeću, onda postoje dvije vijesti za vas - dobra i loša.

Dobra vijest je da je njihov asortiman prilično širok i nastavlja se širiti - možete odabrati uređaj koji zadovoljava sve tehničke zahtjeve. To možete provjeriti kasnije u članku.

Jedina loša vijest su cijene. Cijena profesionalnih pisača s metalnim ispisom počinje oko 200.000 USD i raste unedogled. Osim toga, čak i ako odaberete i kupite najjeftiniji od njih, poseban udarac bit će kupnja potrošnog materijala, planirano održavanje uz zamjenu komponenti i popravke. Ne zaboravimo na osoblje i troškove naknadne obrade proizvoda. A u fazi pripreme za tisak trebat će vam poseban softver i ljudi koji ga znaju koristiti.

Ako ste spremni na sve te troškove i poteškoće, čitajte dalje, predstavit ćemo nekoliko vrlo zanimljivih uzoraka.

Metalni 3D ispis - primjena

Neki industrijski sektori već koriste metalne 3D printere, oni su postali sastavni dio proizvodnog procesa, čega prosječni potrošač možda nije svjestan:

Najčešći primjer su medicinski implantati i zubne krunice, mostovi i proteze, koji se već sada smatraju najoptimalnijim izborom za pacijente. Razlog: Mogu se 3D printati brže i jeftinije te prilagoditi individualnim potrebama svakog pacijenta.

Drugi, jednako čest primjer: izrada nakita. Većina velikih proizvođača postupno prelazi s 3D ispisa kalupa i voskova na izravan 3D ispis na metal, a ispis na titanu omogućuje draguljarima stvaranje dosad nemogućih dizajna.

Osim toga, zrakoplovna industrija sve više ovisi o 3D tiskanim metalnim proizvodima. Ge-AvioAero u Italiji prva je tvornica u potpunosti 3D tiskana na svijetu koja proizvodi komponente za mlazne motore LEAP.

Sljedeća industrija koja koristi 3D metalne printere je automobilska industrija. BMW, Audi, FCA već ozbiljno razmišljaju o korištenju tehnologije u masovnoj proizvodnji, a ne samo u izradi prototipova, gdje već dugi niz godina koriste 3D printanje.

Čini se - zašto ponovno izumiti kotač? Ali i ovdje je 3D ispis metala našao primjenu. Proizvođači komponenti i okvira bicikala već nekoliko godina koriste 3D ispis. To je postalo rašireno ne samo u svijetu, već iu Rusiji. Proizvođač luksuznih bicikala Triton završava projekt s 3D ispisanim elementom okvira od titana, smanjujući težinu bez žrtvovanja čvrstoće.

Ali prije nego što metalni 3D ispis zaista osvoji svijet, postoje neki veliki izazovi koje će trebati prevladati. Prije svega, ovo je visoka cijena i mala brzina proizvodnje velikih serija ovom metodom.

Metalni 3D ispis - tehnologije

O korištenju metalnih 3D printera može se puno reći. Postoje specifičnosti, ali glavni problemi su isti kao i kod bilo kojeg drugog 3D pisača: softverska i hardverska ograničenja, optimizacija materijala i ispis s više materijala. Nećemo o tome softver puno, spomenimo samo da najveći izdavači kao što su Autodesk, SolidWorks i SolidThinking svi razvijaju softverske proizvode za upotrebu u 3D metalnom ispisu tako da korisnici mogu oživjeti proizvod bilo kojeg zamislivog oblika.

U U zadnje vrijeme Pojavili su se primjeri da 3D metalni tiskani dijelovi mogu biti jaki kao tradicionalno proizvedene metalne komponente, au nekim slučajevima ih i nadmašuju. Stvoreni korištenjem DMLS-a, proizvodi imaju ista mehanička svojstva kao i njihovi modeli od punog lijeva.

Pogledajmo dostupne tehnologije 3D ispisa metala:

Proces #1: Sloj-po-sloj spajanja praha

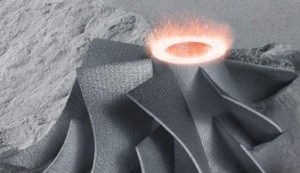

Proces metalnog 3D ispisa koji danas koristi većina velikih tvrtki poznat je kao fuzija praha ili sinteriranje. To znači da laser ili neka druga visokoenergetska zraka stapa čestice ravnomjerno raspoređenog metalnog praha u jednu cjelinu, stvarajući slojeve proizvoda, jedan za drugim.

U svijetu postoji osam velikih proizvođača metalnih 3D pisača, a većina ih se nalazi u Njemačkoj. Njihove tehnologije nazivaju se akronimom SLM (selektivno lasersko taljenje) ili DMLS (izravno lasersko sinteriranje metala).

Proces #2: Mrskanje veziva

Druga profesionalna metoda sloj-po-sloj je lijepljenje metalnih čestica za naknadno pečenje u visokotemperaturnoj peći, gdje se čestice stapaju pod pritiskom u jednu metalnu cjelinu. Glava za ispis nanosi otopinu za spajanje na praškastu podlogu u slojevima, kao obični pisač na listove papira, nakon čega se proizvod šalje na pečenje.

Druga slična, ali drugačija tehnologija, koja se temelji na FDM ispisu, je miješanje metalnog praha u metalnu pastu. Koristeći pneumatsku ekstruziju, 3D printer ga istiskuje, slično kao što građevinski 3D printer radi s cementom, da oblikuje 3D objekte. Nakon što se otisne željeni oblik, predmeti se također sinteruju u pećnici. Ovu tehnologiju koristi Mini Metal Maker, možda jedini koliko-toliko pristupačan 3D printer za ispis na metal (1600$). Dodajte trošak male peći.

Proces #3: Spajanje

Možda mislite da među metalnim tehnologijama ispisa ne postoji nijedna slična konvencionalnom FDM-u, međutim, to nije posve točno. Nećete moći rastopiti metalnu nit u vrućem dijelu vašeg 3D pisača, ali... velikih proizvođača posjedovati ovu tehnologiju i koristiti je. Postoje dva glavna načina ispisa s potpuno metalnim materijalom.

Jedan od njih se zove DED (Directed Energy Deposition), odnosno lasersko taloženje. Koristi lasersku zraku za stapanje metalnog praha, koji se polako oslobađa i taloži iz ekstrudera, tvoreći slojeve predmeta pomoću industrijske robotske ruke.

To se obično radi unutar zatvorene komore, no na primjeru MX3D vidimo mogućnost implementacije slične tehnologije u konstrukciji pravog mosta u punoj veličini, koji bi trebao biti tiskan 2017. u Amsterdamu.

Druga se zove EBM (Electron Beam Manufacturing), tehnologija za oblikovanje slojeva metalnih sirovina pod utjecajem snažnog elektronskog snopa, uz njegovu pomoć stvaranja velikih i vrlo velikih struktura. Ako ne radite u obrambenom kompleksu Ruske Federacije ili Sjedinjenih Država, malo je vjerojatno da ćete vidjeti ovu tehnologiju na djelu.

Još nekoliko novih, jedva nastalih tehnologija, koje su do sada koristili samo njihovi tvorci, predstavljeno je u nastavku - u odjeljku o pisačima.

Korišteni metali

Ti - titan

Čisti titan (Ti64 ili TiAl4V) jedan je od najčešće korištenih metala za 3D ispis, a sigurno je i jedan od najsvestranijih jer je i jak i lagan. Koristi se kako u medicinskoj industriji (u personaliziranoj protetici), tako i u zrakoplovnoj i automobilskoj industriji (za proizvodnju dijelova i prototipova), te u drugim područjima. Jedina začkoljica je u tome što je visoko reaktivan, što znači da može lako eksplodirati kada je u obliku praha i mora se tiskati samo pod inertnim plinom argonom.

SS - Nehrđajući čelik

Nehrđajući čelik jedan je od najpristupačnijih metala za 3D ispis. U isto vrijeme, vrlo je izdržljiv i može se koristiti u širokom rasponu industrijskih i umjetničkih primjena. Ova vrsta čelične legure, koja sadrži kobalt i nikal, ima visoku elastičnost i vlačnu čvrstoću. 3D ispis nehrđajućim čelikom koristi se uglavnom samo u teškoj industriji.

Inkonel - inkonel

Inconel je moderna superlegura. Proizvodi ga Special Metals Corporation i patentirani je zaštitni znak. Sastoji se uglavnom od nikla i kroma i ima visoku toplinsku otpornost. Koristi se u naftnoj, kemijskoj i zrakoplovnoj industriji (na primjer: za izradu distribucijskih mlaznica, ugrađenih "crnih kutija").

Al - Aluminij

Zbog svoje inherentne lakoće i svestranosti, aluminij je vrlo popularan metal za aplikacije 3D ispisa. Obično se koristi u obliku raznih legura, čineći njihovu osnovu. Aluminijski prah je eksplozivan i koristi se za tiskanje u inertnom okruženju plina argona.

CoCr - kobalt krom

Ova metalna legura ima vrlo visoku specifičnu čvrstoću. Koristi se kako u stomatologiji - za 3D ispis zubnih krunica, mostova i kvačica, tako iu drugim područjima.

Cu – bakar

Uz rijetke iznimke, bakar i njegove legure - bronca, mjed - koriste se za lijevanje pomoću modela izgaranja, a ne za izravno tiskanje metala. To je zato što su njihova svojstva daleko od idealnih za industrijske aplikacije 3D ispisa; češće se koriste u umjetnosti i obrtu. S velikim uspjehom dodaju se plastičnim filamentima - za 3D ispis na konvencionalnim 3D printerima.

Fe – željezo

Željezo i magnetska željezna ruda također se uglavnom koriste kao aditiv PLA filamentu. U velikoj industriji rijetko se koristi čisto željezo, ali o čeliku smo pisali gore.

Au, Ag - Zlato, srebro i drugi plemeniti metali

Većina 3D pisača za fuziju praha može raditi s plemenitim metalima poput zlata, srebra i platine. Glavni zadatak pri radu s njima je osigurati optimalnu potrošnju skupog materijala. Plemeniti metali koriste se u 3D printanju nakita i medicinskih proizvoda, kao iu proizvodnji elektronike.

Metalni 3D pisači

#1: Sciaky EBAM 300 - štap od titana

Za ispis stvarno velikih metalnih konstrukcija najbolji izbor bit će EBAM iz Sciakya. Ovaj uređaj može biti bilo koje veličine, na zahtjev. Koristi se prvenstveno u američkoj zrakoplovnoj i obrambenoj industriji.

Kako model proizvodnje, Sciaky prodaje EBAM 300. Ima radnu površinu sa stranicama od 5791 x 1219 x 1219 mm.

Tvrtka tvrdi da je EBAM 300 jedan od najbržih komercijalno dostupnih industrijskih 3D pisača. Strukturalni elementi zrakoplova, čija bi proizvodnja tradicionalnim tehnologijama mogla trajati i do šest mjeseci, sada se tiskaju u roku od 48 sati.

Sciakyjeva jedinstvena tehnologija koristi pištolj s elektronskim snopom velike snage za taljenje filamenta od titana debljine 3 mm, sa standardnom brzinom taloženja od oko 3-9 kg/sat.

#2: Fabrisonic UAM - ultrazvučni

Drugi način 3D ispisa velikih metalnih dijelova je Ultrasound Additive Manufacturing Technology (UAM) tvrtke Fabrisonic. Zamisao tvrtke Fabrisonic je troosni CNC stroj s dodatnom glavom za zavarivanje. Metalni slojevi se najprije režu, a zatim zavaruju uz pomoć ultrazvuka. Najveći Fabrisonic 3D printer je "7200", koji ima ugradbeni volumen od 2 x 2 x 1,5 m.

#3: Laser XLine 1000 - metalni prah

Jedan od najvećih 3D pisača na tržištu koji ispisuje pomoću metalnog praha već je dugo XLine 1000 kojeg proizvodi Concept Laser. Ima prostor za montažu dimenzija 630 x 400 x 500 mm i zauzima prostor male kuće.

Njemačka tvrtka koja ga je napravila, a koja je jedan od dobavljača 3D printera za divovske zrakoplovne kompanije poput Airbusa, nedavno je predstavila novi printer- XLine 2000.

2000 ima dva lasera i još veći volumen izrade - 800 x 400 x 500 mm. Ovaj stroj, koji koristi patentiranu tehnologiju LaserCUSING (vrsta selektivnog laserskog taljenja), može izraditi predmete od legura čelika, aluminija, nikla, titana, plemenitih metala i nekih čistih materijala (titan i kvalitetni čelici.)

Svi glavni igrači na tržištu metalnog 3D printanja imaju slične strojeve: EOS, SLM, Renishaw, Realizer i 3D Systems, kao i Shining 3D, brzorastuća tvrtka iz Kine.

#4: M Line Factory - modularna 3D tvornica

Radni volumen: 398,78 x 398,78 x 424,18 mm

Od 1 do 4 lasera snage 400 - 1000 W svaki.

Koncept M Line Factory temelji se na principima automatizacije i interakcije.

M Line Factory, iz istog Concept Lasera, i radeći na istoj tehnologiji, ne fokusiraju se na veličinu radnog prostora, već na praktičnost proizvodnje - to je modularna arhitektura uređaja koji dijeli proizvodnju u zasebne procese na takav način način na koji se ti procesi mogu odvijati istovremeno, a ne uzastopno.

Ovaj nova arhitektura sastoji se od 2 neovisne strojne jedinice:

M Line Factory PRD (proizvodna jedinica)

Proizvodna jedinica sastoji se od 3 vrste modula: dozirni modul, tiskarski modul i preljevni modul (ladica za gotove proizvode). Svi se mogu pojedinačno aktivirati i ne čine jedan kontinuirani dio hardvera. Ovi se moduli transportiraju kroz sustav tunela unutar stroja. Na primjer, kada se isporuči novi prah, prazni modul za pohranu praha može se automatski zamijeniti novim bez prekidanja procesa ispisa. Gotovi dijelovi mogu se premjestiti izvan stroja i odmah automatski zamijeniti za sljedeći posao.

M Line Factory PCG (Procesna jedinica)

Ovo je neovisna jedinica za obradu podataka koja ima ugrađenu stanicu za prosijavanje i pripremu praha. Raspakiranje, priprema za sljedeći ispis i prosijavanje odvijaju se u zatvorenom sustavu, bez intervencije operatera.

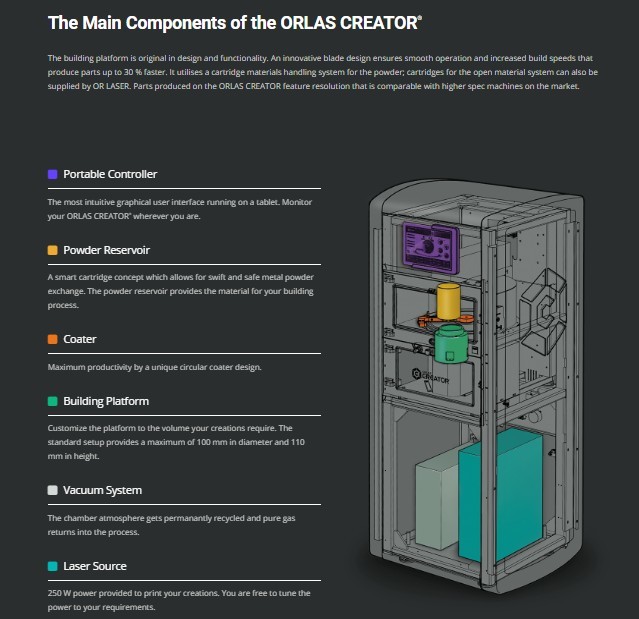

#5: ORLAS CREATOR - 3D pisač spreman za upotrebu

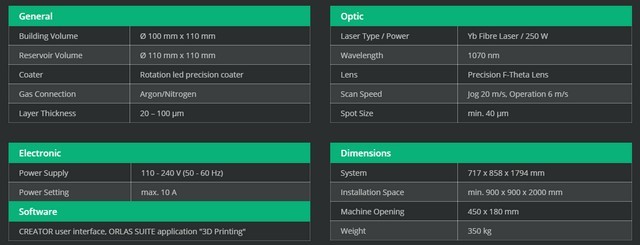

Kreatori ORLAS CREATOR-a pozicioniraju ovaj 3D printer kao najpristupačniji, jednostavan za korištenje i spreman za rad, ne zahtijeva instalaciju dodatnih komponenti ili programa trećih strana, sposoban za ispis izravno iz vlastite kompletne CAD/CAM datoteke oblikovati.

Sve potrebne komponente ugrađene su u relativno kompaktno kućište, za koje je potreban prostor od 90x90x200 cm, ne zauzima puno prostora, iako izgleda impresivno i teži 350 kg.

Kao što se može razumjeti iz tablice koju je dostavio proizvođač, metalni prah se sinterira rotirajućim laserskim sustavom, u slojevima debljine 20-100 mikrona i s veličinom "piksela" od samo 40 mikrona, u atmosferi dušika ili argona. Možete ga spojiti na običnu kućnu električnu utičnicu ako vaše ožičenje može izdržati opterećenje od 10 ampera. Što, međutim, ne premašuje zahtjeve prosječne perilice rublja.

Snaga lasera - 250 Watt. Radna površina je cilindar promjera 100 mm i visine 110 mm.

#6: FormUp 350 - Powder Machine Part Method (PMPM)

FormUp 350, koji radi na Powder Machine Part Method (PMPM), kreirao je AddUp, zajednički projekt Fivesa i Michelina. Ovo je najnoviji stroj za 3D ispis metala, prvi put predstavljen u studenom na Formnext2016.

Princip rada ovog 3D pisača isti je kao i kod gore spomenutih kolega, ali njegova glavna značajka je drugačija - leži u uključivanju u PMPM.

Pisač je dizajniran posebno za industrijsku upotrebu, u 24/7 modu, i dizajniran je upravo za ovaj tempo rada. Sustav PMPM uključuje kontrolu kvalitete svih komponenti i materijala u svim fazama njihove proizvodnje i distribucije, što bi trebalo jamčiti dosljedno visoke performanse kvalitetu rada, u čemu Michelin ima bogato dugogodišnje iskustvo.

Tehnologija MagnetoJet Zacha Weidera temelji se na proučavanju magnetske hidrodinamike, točnije, sposobnosti upravljanja rastaljenim metalom pomoću magnetskih polja. Suština razvoja je da se iz rastaljenog aluminija formira kapljica strogo kontrolirane veličine, te se tim kapljicama vrši tisak.

Veličina takve kapljice je od 200 do 500 mikrona, ispis se odvija brzinom od 1000 kapi u sekundi. Radna površina pisača: 300 mm x 300 mm x 300 mm

Radni materijal: Aluminij i njegove legure (4043, 6061, 7075). Pa čak i ako je za sada samo aluminijski, printer je 2 puta brži od printera praha i do 10 puta jeftiniji.

Mk2 se planira objaviti 2018., bit će opremljen s 10 ispisnih glava, što bi trebalo dati 30 puta veću brzinu ispisa.

#9: METAL X - ADAM - atomska difuzija

Predstavljen Markforged nova tehnologija Metalni 3D ispis je ADAM, a 3D printer koji koristi ovu tehnologiju je Metal X.

ADAM (Atomic Diffusion Additive Manufacturing) - tehnologija atomske difuzije. Tisak se vrši metalnim prahom, pri čemu se metalne čestice oblažu sintetičkim vezivom koje se nakon tiskanja uklanja, čime se metal povezuje u jedinstvenu cjelinu.

Glavna prednost tehnologije je u tome što nema potrebe za korištenjem ultravisokih temperatura izravno tijekom procesa tiska, što znači da nema ograničenja u vatrostalnosti materijala koji se koriste za tisak. Teoretski, printer može izraditi 3D modele od ultračvrstih alatnih čelika – sada već ispisuje s nehrđajućim čelikom, a u razvoju su titan, Inconel te čelici D2 i A2.

Tehnologija omogućuje stvaranje dijelova sa složenim unutarnjim strukturama, poput saća ili poroznog koštanog tkiva, što je teško s drugim tehnologijama 3D ispisa, čak i DMLS-om.

Veličina proizvoda: do 250 mm x 220 mm x 200 mm. Visina sloja - 50 mikrona.

Pogledajte samo, uskoro će biti moguće ispisati visokokvalitetni nož - od nule, u nekoliko sati, dajući mu bilo koji najsloženiji dizajn.

Želite još zanimljivih vijesti iz svijeta 3D tehnologije?

Metalni 3D ispis može se smatrati jednim od najuzbudljivijih i tehnološki najizazovnijih područja aditivne proizvodnje. Pokušaji ispisa s metalima činjeni su od ranih dana tehnologije 3D ispisa, ali u većini slučajeva naišli su na tehnološku nekompatibilnost. U ovom ćemo odjeljku pogledati tehnologije koje su ispitane za ispis kompozita koji sadrže metal i čistih metala i legura.

Inkjet 3D ispis (3DP)

Shema rada trodimenzionalnog inkjet pisači(3DP)Inkjet 3D printanje nije samo jedna od najstarijih metoda aditivne proizvodnje, već i jedna od najuspješnijih u smislu korištenja metala kao potrošnog materijala. Međutim, potrebno je odmah pojasniti da ova tehnologija omogućuje stvaranje samo kompozitnih modela zbog tehnoloških značajki procesa. Zapravo, ova metoda vam omogućuje stvaranje 3D modela od bilo kojeg materijala koji se može preraditi u prah. Vezivanje praha provodi se pomoću polimera. Stoga se gotovi modeli ne mogu nazvati potpuno "metalnim".

U isto vrijeme, moguće je toplinskom obradom pretvoriti kompozitne modele u potpuno metalne kako bi se otopio ili spalio vezivni materijal i sinterirale metalne čestice. Ovako dobiveni modeli nemaju veliku čvrstoću zbog poroznosti. Čvrstoća se može povećati impregniranjem dobivenog potpuno metalnog modela. Na primjer, moguće je impregnirati čelični model broncom kako bi se dobila trajnija struktura.

Ovako dobiveni modeli, čak i uz impregnaciju metala, ne koriste se kao mehaničke komponente zbog svoje relativno niske čvrstoće, već se aktivno koriste u industriji nakita i suvenira.

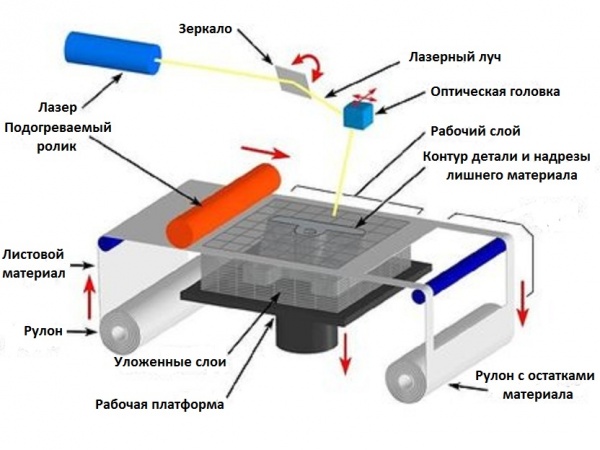

Ispis metodom laminacije (LOM)

Shema rada 3D pisača koji koriste tehnologiju laminacije (LOM)

3D ispis laminacijom uključuje sekvencijalno nanošenje tankih listova materijala, formiranih mehaničkim ili laserskim rezanjem i lijepljenjem kako bi se dobio trodimenzionalni model.

Kao potrošni materijal može se koristiti i metalna folija.

Dobiveni modeli nisu u potpunosti metalni, budući da se njihov integritet temelji na korištenju ljepila koje povezuje listove potrošnog materijala.

Prednost ove tehnologije je relativna niska cijena proizvodnje i velika vizualna sličnost dobivenih modela s metalnim proizvodima. Obično se ova metoda koristi za raspored.

Taloženje sloj po sloj (FDM/FFF)

Model od BronzeFill prije i poslije poliranja

Najpopularnija metoda 3D ispisa također nije izbjegla pokušaje korištenja metala kao potrošnog materijala. Nažalost, pokušaji tiskanja s čistim metalima i legurama ovaj trenutak nije doveo do značajnijeg uspjeha. Upotreba vatrostalnih metala nailazi na predvidljive probleme s izborom materijala za izradu ekstrudera, koji po definiciji moraju izdržati i više temperature.

Tiskanje s legurama niskog tališta (na primjer, kositar) je moguće, ali ne daje dovoljno kvalitetan ispis za praktičnu upotrebu.

Stoga se nedavno pozornost programera potrošnog materijala prebacila na kompozitne materijale, slične inkjet ispis. Tipičan primjer je BronzeFill, kompozitni materijal koji se sastoji od termoplastike (pojedinosti nisu otkrivene, ali očito se koristi PLA plastika) i brončanog praha. Dobiveni modeli imaju veliku vizualnu sličnost s prirodnom broncom i mogu se čak polirati do sjaja. Nažalost, fizikalna i kemijska svojstva gotovih proizvoda ograničena su parametrima vezne termoplastike, što ne dopušta klasificiranje takvih modela kao potpuno metalnih.

Međutim, takvi materijali mogu primiti praktičnu upotrebu ne samo u izradi modela, suvenira i umjetničkih predmeta, već iu industriji. Tako su eksperimenti entuzijasta pokazali mogućnost stvaranja vodiča i zaštitnih materijala pomoću termoplasta s metalnim punilom. Razvoj ovog smjera mogao bi omogućiti tiskanje elektroničkih ploča.

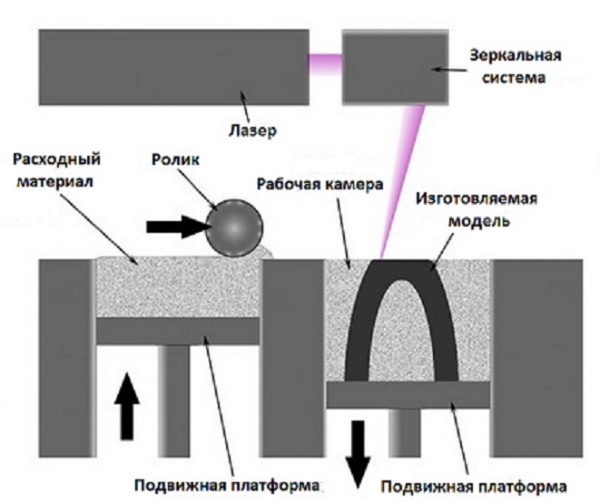

Selektivno lasersko sinteriranje (SLS) i izravno sinteriranje metala (DMLS)

Najčešća metoda za izradu potpuno metalnih 3D modela uključuje korištenje laserskih strojeva za sinteriranje čestica metalnog praha. Ova tehnologija nazvano "selektivno lasersko sinteriranje" ili SLS. Važno je napomenuti da se SLS koristi ne samo za rad s metalima, već i za termoplastiku u obliku praha. Osim toga, metalni materijali često su obloženi materijalima nižeg tališta kako bi se smanjila potrebna snaga laserskih emitera. U takvim slučajevima, gotovi metalni modeli zahtijevaju dodatno sinteriranje u pećnicama i impregnaciju za povećanje čvrstoće.Varijacija SLS tehnologije je metoda izravnog metalnog laserskog sinteriranja (DMLS), koja je, kao što naziv implicira, usmjerena na rad s čistim metalnim prahom. Ove instalacije su često opremljene zatvorenim radnim komorama ispunjenim inertnim plinom za rad s metalima osjetljivim na oksidaciju - na primjer, titan. Osim toga, DMLS pisači nužno koriste zagrijavanje potrošnog materijala do točke neposredno ispod tališta, što omogućuje uštedu na snazi laserskih sustava i ubrzanje procesa ispisa.

Shema rada SLS, DLMS i SLM instalacija

Proces laserskog sinteriranja započinje taloženjem tankog sloja zagrijanog praha na radnu platformu. Debljina nanesenih slojeva odgovara debljini jednog sloja digitalnog modela. Zatim se čestice sinteruju jedna s drugom i s prethodnim slojem. Putanja laserske zrake mijenja se pomoću elektromehaničkog sustava zrcala.

Nakon završetka crtanja sloja, višak materijala se ne uklanja, već služi kao potpora za sljedeće slojeve, što vam omogućuje izradu modela složenih oblika, uključujući viseće elemente, bez potrebe za izgradnjom dodatnih potpornih struktura. Ovaj pristup, zajedno s visokom preciznošću i rezolucijom, omogućuje proizvodnju dijelova koji ne zahtijevaju gotovo nikakvu strojnu obradu, kao i čvrstih dijelova s razinom geometrijske složenosti nedostižnom tradicionalnim proizvodnim metodama, uključujući lijevanje.

Lasersko sinteriranje omogućuje vam rad sa širokim rasponom metala, uključujući čelik, titan, legure nikla, plemenite materijale itd. Jedini nedostatak tehnologije je poroznost dobivenih modela, što ograničava mehanička svojstva i ne dopušta postizanje čvrstoća na razini lijevanih analoga.

Selektivni laser (SLM) i taljenje elektronskim snopom (EBM)

Bez obzira na visoka kvaliteta modela dobivenih laserskim sinteriranjem njihova je praktična uporaba ograničena relativno malom čvrstoćom zbog poroznosti. Takvi se proizvodi mogu koristiti za brzu izradu prototipova, izradu prototipova, izradu nakita i mnoge druge zadatke, ali su malo korisni za izradu dijelova koji mogu podnijeti velika opterećenja. Jedno rješenje ovog problema bila je pretvorba tehnologije izravnog laserskog sinteriranja metala (DMLS) u tehnologiju aditivne proizvodnje laserskog taljenja (SLM). Zapravo, jedina temeljna razlika između ovih metoda je stupanj toplinske obrade metalnog praha: SLM tehnologija temelji se na potpunom taljenju kako bi se dobili homogeni modeli, koji se u fizičkim i mehaničkim svojstvima praktički ne razlikuju od lijevanih analoga.

Primjer titanskog implantata proizvedenog tehnologijom taljenja elektronskim snopom (EBM).

Paralelna metoda koja je postigla izvrsne rezultate je taljenje elektronskim snopom (EBM). Trenutno postoji samo jedan proizvođač koji stvara EBM pisače - švedska tvrtka Arcam.

EBM postiže točnost i rezoluciju usporedivu s laserskim taljenjem, ali ima određene prednosti. Dakle, korištenje elektronskih topova omogućuje uklanjanje osjetljivih elektromehaničkih zrcalnih sustava koji se koriste u laserskim sustavima. Uz to, manipulacija elektronskim snopovima pomoću elektromagnetskih polja moguća je pri brzinama neusporedivo većim od elektromehaničkih sustava, što uz povećanu snagu omogućuje povećanu produktivnost bez značajnog kompliciranja dizajna. Inače, dizajn SLM i EBM printera sličan je instalacijama za lasersko sinteriranje metala.

Sposobnost rada sa širokim rasponom metala i legura omogućuje nam stvaranje malih serija specijaliziranih metalnih dijelova koji su gotovo jednaki onima proizvedenim tradicionalnim metodama proizvodnje. Nema potrebe za stvaranjem dodatni alati i infrastruktura - kao što su kalupi za lijevanje i peći. Sukladno tome, moguće su značajne uštede kod izrade prototipa ili male proizvodnje.

Laserski i strojevi za taljenje s elektronskim snopom uspješno su korišteni za proizvodnju predmeta kao što su ortopedska protetika od titana, lopatice plinske turbine i injektori mlaznih motora, između ostalog.

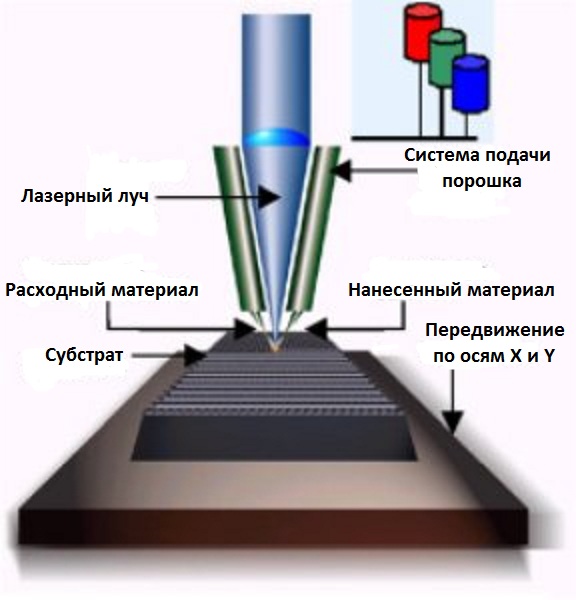

Izravna laserska aditivna proizvodnja (CLAD)

Shema rada instalacija koje koriste CLAD tehnologiju

Ne toliko tehnologija 3D ispisa, već tehnologija "3D popravka". Tehnologija se zbog svoje složenosti i relativno uske specijalizacije koristi isključivo na industrijskoj razini.

CLAD se temelji na prskanju metalnog praha na oštećene dijelove i trenutnom oblaganju laserom. Pozicioniranje « ispisna glava» izvodi se duž pet osi: osim kretanja u tri ravnine, glava ima mogućnost mijenjanja kuta nagiba i rotacije oko okomite osi, što vam omogućuje rad pod bilo kojim kutom.

Takvi se uređaji često koriste za popravak proizvoda velikih dimenzija, uključujući nedostatke u proizvodnji. Na primjer, instalacije francuske tvrtke BeAM koriste se za popravak motora zrakoplova i drugih složenih mehanizama.

Punopravne CLAD jedinice koriste zatvorenu radnu komoru s inertnom atmosferom za rad s titanom i drugim metalima i legurama koje se mogu oksidirati.

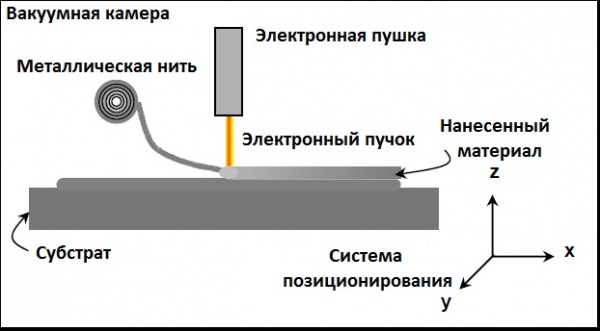

Taljenje slobodnog oblika elektronskog snopa (EBFȝ)

Shema rada EBFȝ pisača

Tehnologiju razvili NASA-ini stručnjaci za korištenje u uvjetima nulte gravitacije. Budući da nedostatak gravitacije čini rad s metalnim prahom gotovo nemogućim, EBFȝ tehnologija uključuje upotrebu metalnih niti.

Proces konstrukcije sličan je 3D ispisu fuzioniranim taloženjem (FDM), ali za topljenje potrošnog materijala koristi se elektronski pištolj.

Ova tehnologija omogućit će stvaranje metalnih rezervnih dijelova u orbiti, što će značajno smanjiti troškove isporuke dijelova i pružiti mogućnost brzog reagiranja u hitnim situacijama.

Metalni prah je najtrajniji materijal za 3D ispis. Proizvodi izrađeni pomoću metalnih 3D pisača u mnogim su aspektima bolji od analoga proizvedenih tradicionalnim tehnologijama (lijevanje, valjanje itd.).

Glavne karakteristike proizvoda od metalnog praha

- Povećana snaga

- Bilo koja geometrija

- Veliki izbor metala i njihovih legura

- Grube površine

- Nema napetosti metala

- Svaka naknadna obrada

- Za ponovni tisak koristi se pomoćni materijal

Tehnologije 3D ispisa metala

Selektivno lasersko taljenje (SLM)- selektivna fuzija praškastog materijala pomoću lasera, najpopularnije tehnologije 3D printanja metala. Koristi se u metalnim 3D pisačima tvrtke SLM Solutions and Realizer. Pročitajte više o SLM tehnologiji.

Izravni metalni tisak (DMP)- analog SLM tehnologije, koja se koristi u 3D strojevima serije ProX iz 3D Systems.

Taljenje snopom elektrona (EBM)- sinteriranje metalnih prahova pod utjecajem elektronskog topa. Koristi se u Arcam 3D pisačima.

Vrste metalnih prahova za 3D ispis

Titanij. Biokompatibilni materijal visoke čvrstoće koji se koristi u medicini, konstrukciji zrakoplova, strojarstvu i industriji. .

Alat i nehrđajući čelik. Razne legure čelika najčešći su materijali za 3D ispis. Služe za rješavanje širokog spektra problema u raznim područjima, otporni su na koroziju, imaju povećanu čvrstoću i otpornost na habanje. .

Aluminij i njegove legure. Lagana legura koja ima nižu gustoću od ostalih metala za 3D ispis. Ima dobra svojstva legiranja i električnu vodljivost. Koristi se u automobilskoj, zrakoplovnoj, industrijskoj primjeni. .

Kobalt-krom. Biokompatibilan materijal otporan na koroziju. Ima visoku čvrstoću i koristi se u medicini i stomatologiji, kao iu industrijama s visokim temperaturama.

Najnovije tehnologije i uređaji više nikoga ne oduševljavaju, svake godine na tržištu se pojavi nešto novo i originalno. Isto se dogodilo i s 3D printerom. Postoji mnogo varijanti, svaka od njih radi s različitim materijalima. No, poduzetnici i ljudi koji planiraju organizirati vlastitu proizvodnju bili su zainteresirani za 3D printer koji radi na metalu.

Ovaj novi praktični uređaj može biti izvrstan izbor za organiziranje vašeg poslovanja. Nakon što ste kupili mali kućni model, možete početi proizvoditi pojedinačne narudžbe, a zatim se okrenuti i ući u veću proizvodnju. Ali razgovarajmo o svemu redom.

Vrste pisača

Ultramoderni pisači s trodimenzionalnim ispisom sposobni su stvarati materijale različitih tekstura. Ali u posljednje vrijeme, većina uređaja temelji se na radu u kojem je potrošna sirovina metal u obliku praha. 3D pisači koji ispisuju samo metal podijeljeni su u tri glavne vrste:

- Jet. On stvara prototipove od metala poput olova ili kositra.

- Trodimenzionalni, koji radi na bazi metalnog praha, s efektom lijepljenja. Takvi uređaji ispisuju prototip koji zatim treba ispaliti, ali proizvodi koje stvara nemaju kvalitetna svojstva.

- Laserski 3D pisač koji proizvodi metalni ispis. Ovi dijelovi se najčešće koriste u velikim poduzećima, a cijena im je prilično visoka.

Svaki od opisanih modela ima svoje prednosti i nedostatke, ali laser se ipak smatra najboljim. Trenutno je moguće kupiti model koji proizvodi prototipove izvrsna kvaliteta i to u malim količinama. Donja tablica prikazuje nekoliko pisača koji proizvode kvalitetne proizvode.

Možete pokrenuti vlastiti posao s bilo kojom od gore opisanih opcija. Oni modeli koji su jeftiniji ne razlikuju se u kvaliteti svojih proizvoda od skupih. Svaki model tiska metalom, a koristi se u nekoliko tehnologija.

Vrste tehnologija za 3D ispis

Svaka od postojećih tehnologija dobra je na svoj način. Koji od njih odabrati za pokretanje posla kako biste u kratkom vremenu započeli i zaradili na dobrom 3D printeru? Donja tablica opisuje sve procese koji koriste metal u obliku praha.

| Naziv tehnologije | Princip rada |

| SLS | U prijevodu to znači selektivno sinteriranje pomoću lasera, pri čemu se tijekom tog procesa može stvoriti minimalna količina proizvoda. |

| SLM | Ova tehnologija podrazumijeva selektivno usmjeravanje metalnih čestica kroz laser, one se tope i zavaruju, nakon čega se dobije vrlo kruta baza. Ovaj proces se provodi u vakuumskoj komori ispunjenoj plinom iznutra. |

| E.B.M. | A ova tehnologija znači taljenje metalnog praha elektronskim snopom, koji se pod utjecajem elektronskih zraka topi. Koristeći ovu tehnologiju proizvode se modeli koji se koriste u medicini, zrakoplovnoj industriji iu izradi automobila. |

Sada je vrijedno detaljnije pogledati svaku tehnologiju kako bismo točno odredili kakav bi trebao biti kućni 3D printer koji ispisuje metal. Svaka tehnologija ima svoje prednosti, ali postoje i nedostaci. Samo razumijevanjem svakog od njih možete napraviti racionalan izbor, koji će vam omogućiti kupnju dobrog i lakog modela uz mali proračun.

SLS. Selektivno lasersko sinteriranje stvara se korištenjem laserskih emitera velike snage. Tijekom rada sve metalne čestice se sinteriraju, a rezultat je 3D prototip. Ali sinteriranje se također može provesti bez upotrebe komponenti koje pomažu vezivanju. Prototip se izrađuje slojevito: prvo se uranja u fotopolimernu smolu, zatim se nanosi puder, a računalo označava koja područja treba tretirati laserskom zrakom.

Tijekom tiska prahom ostaju sitje koji se u budućnosti mogu koristiti kao podloga za izradu drugih modela. Ovaj pristup će smanjiti troškove ispisa. Ali ova tehnologija ima i nedostatak - struktura proizvoda je porozna, pa stoga zahtijeva daljnju obradu, tijekom koje će se gustoća povećati.

Jeftini metalni 3D printer, sPro 140 ili sPro 230, odličan je izbor za pokretanje posla. Ova dva modela tiskaju SLS tehnologijom i sposobni su izraditi čak i minijaturne dijelove, a bit će savršeno detaljizirani. Također, prilikom tiskanja na njih štedljivo se troše svi materijali.

SLM. Ova tehnologija uključuje topljenje pomoću metalnog praha pod utjecajem laserske zrake. Platforma na koju se nanosi materijal polako se spušta, formirajući tako slojeve 3D dijela. Ako odaberete printer iz ovog modela, onda će Pro biti najbolji izbor. X100 je mini model. Uz njegovu pomoć možete izraditi kemijski čiste prototipove od metala i keramike.

Printer koji ispisuje ovom tehnologijom nije jeftin, ali je sposoban napraviti vrlo dobre i kvalitetne modele.Bit će izvrstan izbor ako širite posao, ali je malo skupo pokrenuti vlastiti posao.